-

1. Effetto sull'usura del rivestimento e sulla resistenza all'abrasione Il tipo di sabbia utilizzata e la sua dimensione delle pa...

PER SAPERNE DI PIÙ -

Elevata resistenza alla trazione e duttilità Parti in ferro duttile si distinguono per la loro microstruttura di grafite sferoidale, che f...

PER SAPERNE DI PIÙ -

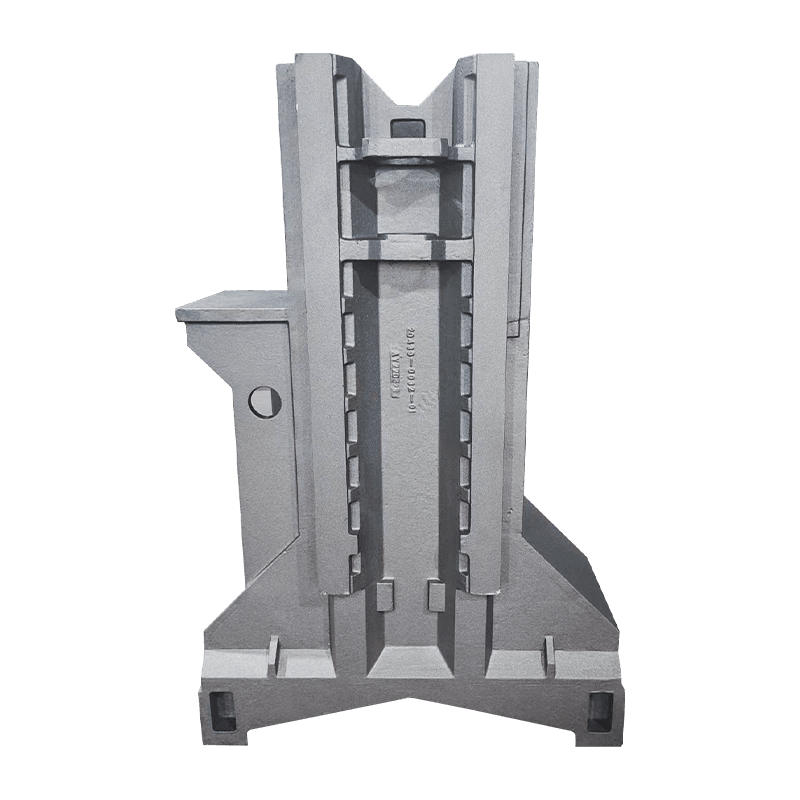

Rigidità strutturale e controllo delle vibrazioni Getti per compressori costituiscono la struttura st...

PER SAPERNE DI PIÙ -

Lavorazione di precisione e tolleranze strette Il fondamento di un efficace funzionamento ad alta velocità risiede nel produzione preci...

PER SAPERNE DI PIÙ

1. Cosa sono Fusioni di pompe e valvole e come influiscono sulla produzione industriale?

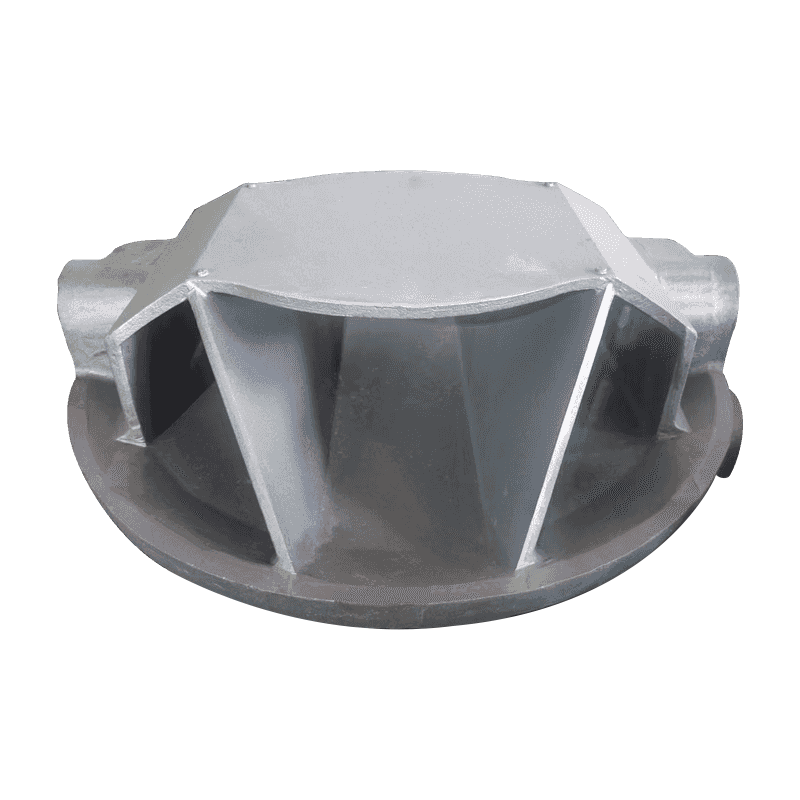

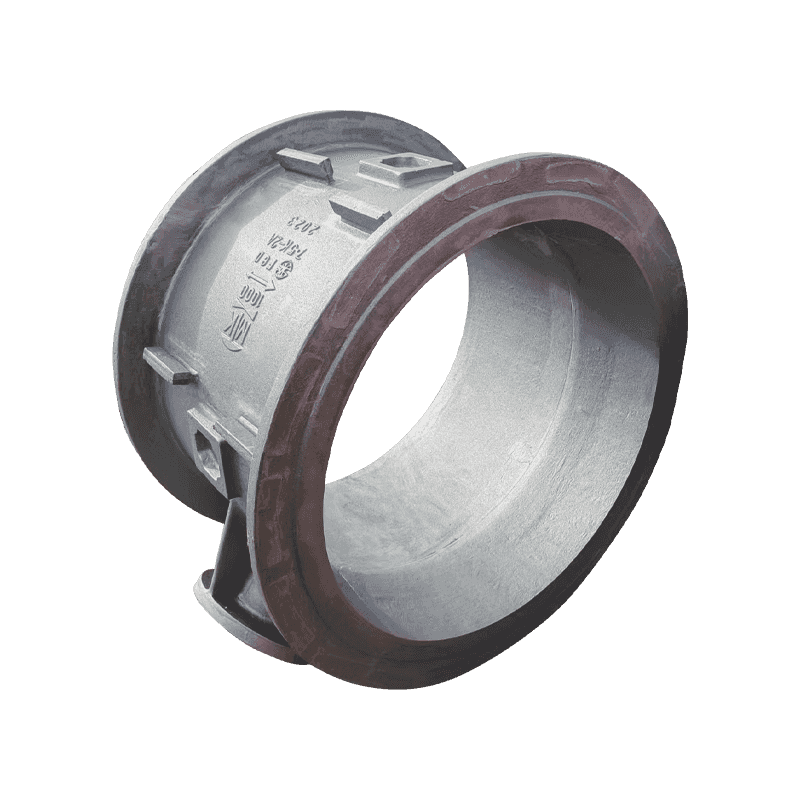

I pezzi fusi per pompe e valvole sono parti industriali prodotte attraverso processi di fusione e vengono utilizzati nella produzione di vari tipi di pompe e valvole. Le pompe e le valvole sono componenti chiave nei sistemi di erogazione e controllo dei fluidi. Il processo di fusione versa il metallo liquido in uno stampo pre-progettato per formare parti metalliche con geometrie complesse. I materiali di fusione comuni includono ghisa grigia, acciaio inossidabile, bronzo e acciaio al carbonio. Attraverso il processo di fusione, pompe e valvole possono raggiungere elevata robustezza, resistenza alla corrosione e resistenza all'alta pressione, garantendo un funzionamento stabile a lungo termine in ambienti industriali difficili.

I getti vengono utilizzati in un'ampia gamma di applicazioni in pompe e valvole. In settori quali quello petrolchimico, della produzione di energia, dell'approvvigionamento idrico e del trattamento delle acque reflue, le pompe e le valvole vengono utilizzate per l'erogazione di fluidi, la regolazione del flusso e il controllo della pressione del sistema. Questi scenari applicativi hanno requisiti estremamente elevati in termini di affidabilità e prestazioni di pompe e valvole. In secondo luogo, le pompe e le valvole sono disponibili in diverse dimensioni e forme. In base ai diversi requisiti di progettazione, il processo di fusione può produrre in modo flessibile parti con varie geometrie complesse. Attraverso una progettazione precisa dello stampo e una tecnologia di fusione, è possibile realizzare prodotti adatti a diverse attività di controllo dei fluidi per soddisfare varie esigenze industriali specifiche.

I getti di pompe e valvole hanno un profondo impatto sulla produzione industriale. L'industria moderna ha requisiti sempre più elevati in termini di automazione, precisione e affidabilità delle attrezzature, e le fusioni di alta qualità possono fornire garanzie fondamentali per queste attrezzature. Adottando processi di fusione avanzati, le aziende possono garantire che le loro pompe e valvole funzionino al meglio in vari ambienti di lavoro complessi e prolungare la durata delle apparecchiature. Ad esempio, le pompe e le valvole che funzionano a temperature elevate o con fluidi corrosivi devono utilizzare materiali di fusione resistenti al calore e alla corrosione per evitare gravi incidenti di sicurezza e perdite economiche causate dal guasto del materiale.

2. Perché i getti di pompe e valvole sono così importanti nelle applicazioni industriali?

L'importanza dei getti di pompe e valvole deriva dal loro ruolo fondamentale nei sistemi di controllo e distribuzione dei fluidi. Pompe e valvole sono quasi onnipresenti in molti settori industriali. Sono responsabili del trasferimento di liquidi o gas da un luogo all'altro controllando la portata, la pressione e la direzione del fluido. Ad esempio, nell’industria del petrolio e del gas, le pompe vengono utilizzate per trasportare il petrolio dai pozzi petroliferi alle raffinerie, mentre le valvole vengono utilizzate per controllare il flusso e la pressione del petrolio. Nell'industria chimica, le valvole possono regolare con precisione il flusso di sostanze chimiche per garantire la sicurezza e l'efficienza del processo produttivo. L'importanza delle fusioni di pompe e valvole si riflette nella loro capacità di resistere a una varietà di pressioni di esercizio in ambienti complessi. La selezione e la progettazione dei materiali di fusione determinano direttamente le prestazioni di pompe e valvole. Ad esempio, nelle applicazioni ad alta pressione come i sistemi di alimentazione dell'acqua delle caldaie o i sistemi di oleodotti e gasdotti, le pompe e le valvole devono resistere a pressioni estremamente elevate mantenendo perdite pari a zero. In questi scenari, l’uso di getti non qualificati o di qualità inferiore può portare a guasti alle apparecchiature e persino a gravi incidenti per la sicurezza. È molto importante scegliere il materiale e il processo di fusione corretti per garantire il funzionamento stabile dell'intero sistema. L'affidabilità delle fusioni di pompe e valvole ha un impatto significativo sulla manutenzione e sulla riduzione dei costi operativi. Migliore è la qualità delle fusioni, meno frequente sarà la manutenzione delle attrezzature, riducendo così i tempi di fermo macchina e i costi di riparazione. Nelle industrie con elevati requisiti di continuità produttiva, come gli impianti chimici e le centrali elettriche, i guasti alle apparecchiature spesso portano a interruzioni della produzione e causano enormi perdite economiche. Garantire l'elevata qualità e la durata dei getti di pompe e valvole è fondamentale per lo sviluppo a lungo termine dell'impresa.

Vale la pena notare che l'accuratezza dei pezzi fusi è anche uno dei criteri importanti per misurarne la qualità. Le fusioni ad alta precisione possono garantire migliori prestazioni di controllo dei fluidi di pompe e valvole, evitando problemi come perdite di fluido o pressione instabile. Nelle applicazioni pratiche, il funzionamento di pompe e valvole richiede un'elevata precisione, quindi l'accuratezza del processo di fusione influirà direttamente sull'effetto d'uso e sulla durata dell'attrezzatura.

3. Come scegliere il giusto Fusioni di pompe e valvole ottimizzare costi e prestazioni?

Scegliere i giusti pezzi fusi per pompe e valvole non significa solo selezionare i materiali, ma anche considerare in modo completo il processo di fusione, la progettazione e l'ambiente di applicazione. La selezione del materiale è la base delle prestazioni di fusione. Condizioni di lavoro diverse richiedono materiali diversi. Ad esempio, in ambienti chimicamente corrosivi, l’acciaio inossidabile è il materiale preferito perché ha un’eccellente resistenza alla corrosione. In ambienti a bassa pressione e bassa temperatura, la ghisa grigia è una scelta economica grazie al suo costo relativamente basso e alla resistenza sufficiente. Pertanto, comprendere l'ambiente applicativo di pompe e valvole è uno dei fattori chiave nel determinare la selezione dei materiali di fusione.

Anche la scelta del processo di fusione è una parte importante per ottimizzare costi e prestazioni. I processi di fusione comuni includono la fusione in sabbia, la fusione di precisione e la fusione a cera persa. La fusione in sabbia è adatta per la produzione di componenti di pompe e valvole grandi e complessi. È molto comune nella produzione su larga scala a causa del suo basso costo e dell'elevata efficienza produttiva. La fusione di precisione è adatta per piccole fusioni con elevati requisiti di finitura superficiale. Può migliorare la qualità dei getti riducendo le fasi ed i costi delle lavorazioni successive. Il processo di fusione a cera persa può produrre componenti di pompe e valvole di alta precisione e altamente dettagliati, ma è più costoso ed è adatto per applicazioni speciali con requisiti elevati.

Anche l'ottimizzazione della progettazione è un fattore importante che influisce sulle prestazioni e sui costi dei getti. Durante il processo di progettazione, gli ingegneri devono bilanciare resistenza, peso e costi di produzione della fusione. Attraverso una progettazione strutturale ragionevole, è possibile ridurre gli sprechi di materiale e i costi di produzione. Allo stesso tempo, l’ottimizzazione della progettazione può anche migliorare le proprietà meccaniche dei getti, rendendoli più performanti nelle applicazioni pratiche. Ad esempio, l'uso di un design a parete sottile può ridurre il peso del getto, riducendo così la quantità di materiale utilizzato, ma allo stesso tempo è necessario garantire che il getto possa ancora resistere alla pressione di esercizio prevista.

La selezione dei fornitori è anche la chiave per garantire la qualità dei getti di pompe e valvole. Scegliendo un fornitore di fusione con una ricca esperienza e capacità tecniche è possibile non solo ottenere prodotti di qualità affidabili, ma anche ottenere soluzioni di fusione personalizzate attraverso la collaborazione con i fornitori per soddisfare le esigenze di applicazioni specifiche. I fornitori di alta qualità sono generalmente in grado di fornire pieno supporto dalla selezione dei materiali, alla progettazione del processo fino ai prodotti finali, garantendo che i getti raggiungano il miglior equilibrio tra prestazioni, durata ed efficienza dei costi.

+86-0513-88895668

+86-0513-88895668